planétaire

Participant hyperactif

- Inscrit

- 4 Fév. 2008

- messages

- 9,314

- Score de réaction

- 5,620

- Localisation

- Caldera d'Ecouves

- Véhicule

- Deux VE, modele 2 et 3

A résistance électrique équivalente, l'aluminium est plus volumineux que le cuivre mais moins lourd. C'est pourquoi on l'utilise massivement pour les lignes haute tension aériennes. A section égale, un conducteur en aluminium a un rayon de courbure supérieur à un conducteur en cuivre et surtout, l'aluminium présente une résistance de contact très élevée à cause de son oxydation de surface. Cette résistance de contact interdit les connexions électriques classiques ce qui exclut son utilisation dans les installations électriques avec beaucoup de connexions comme un tableau électrique, un faisceau électrique automobile, une installation domestique ou une borne de recharge. La résistance de contact est à l'origine de la plupart des incendies d'origine électrique (borniers desserrés, contacts de prises défectueux ou surchargés...).

...

Les VE actuels sont pour la plupart trop lourds ce qui pose d'une part un problème de ressources métalliques et d'autre part un problème de sécurité routière lorsqu'ils vont se multiplier.

On l'a vu récemment lors d'un accident fortement médiatisé entre un Peugeot 3008 et une Renault Mégane avec une répartition des blessures corporelles très inégale entre les 2 voitures.

En gros on est d'accord. En détail aussi bien le cuivre que l'aluminium posent des problèmes de connexions, sur la durée.

C'est pourquoi les câbles de puissance en cuivre sont terminés par des cosses en cuivre étamé (ou argenté). Les câbles en alu ont des cosses un peu plus chiadées (bi-métal +revêtement par exemple).

Je n'aborde que les circuits de puissance, ceux qui utilisent beaucoup de cuivre. Pour les circuits signaux, le cuivre n'est pas près de disparaître, par exemple les circuits imprimés ont une couche très fine de cuivre. L'étamage est toujours très apprécié. Les quantités de cuivre y sont nettement plus faibles.

L'alu peut très bien être utilisé pour les connexions. Ne pas prendre de l'alu anodisé. Je l'avais utilisé pour la connexion des cellules dans mes batteries (dans ma ex eP2) et après démontage complet je n'ai pas vu de problème d'oxydation.

Pour les petites puissances, genre tableau domestique tu as raison. Le cuivre est utilisé sans cosses et peut créer des surchauffes, il faut toujours resserrer au moins une fois les borniers. L'alu a été abandonné pour cet usage il posait encore plus de problèmes dans le temps.

Il serait utilisable en cas de câblage pour déporter un sous-tableau électrique, mais avec les bonnes cosses, donc sur la partie où circule le plus de puissance, là où les câbles sont les plus gros.

Donc pour moi une borne qui fait au moins 22 kW aujourd'hui peut être câblée, pour sa partie puissance, en alu + cosses adaptées.

Oui les VE, pour un même modèle comparé à un VT sont plus lourds (plus de masse, on parle d'inertie). Mais entre VE c'est aussi vrai. Par exemple notre eUp est proche d'1T2 contre 1T8 pour une ID3.

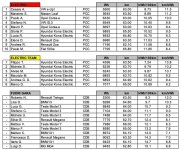

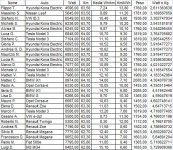

Je vais d'abord prendre deux VE actuels car leurs dimensions sont quasi-identiques: eMegane et ID3. Sortis à peu d'intervalle sur le commerce.

Ce sont des véhicules uniquement électriques. Pas de châssis polyvalent.

Pour des raisons que je n'ai jamais connues, l'ID3 fait 90-100kg de plus que la mégane alors que cette dernière emporte 2 kWh d'accus en plus !

Mais en cas de choc frontal il n'est pas du tout évident de savoir laquelle sera la plus dangereuse, occupants ou face à un autre véhicule.

Car l'une est une traction avant, la megane et l'autre propulsion.

Dans le cas de la propulsion l'avant est très progressivement déformable, il y a des éléments très compressibles radiateur, réservoirs de liquide, ventilateur etc. aucun gros bloc quasi-indéformable.

Quand on compare le choc d'un VE avec un VT, il faut prendre en compte le fait qu'un VT a un bloc moteur très peu déformable (une enclume en alu que je recyclerai volontiers dans la câblage des bornes 😗) à l'avant et en hauteur alors qu'un VE a souvent son moteur à hauteur des roues et au-dessus des éléments très déformables, électrique etc.

Dans le cas de l'accident que tu relates, le conducteur du véhicule le plus massif a quitté sa voie de circulation.

S'il avait eu un VE genre eMegane ou ID3, le système de franchissement de voie aurait forcé le volant à l'empêcher.

Il est plus probable que l'accident n'aurait pas eu lieu. Je ne serai pas surpris qu'il n'avait pas un tel système qui peut éviter de tels chocs en cas de grosse défaillance du conducteur (ennui grave de santé ou inattention crimi....)

Un hasard le plus profond à voulu que le seul accident dramatique que j'ai vu dans ma vie de conducteur était identique. Une grande ligne droite dégagée, beau temps, et un véhicule qui doucement? change de file de circulation. C'était il y a si longtemps que l'air bag n'existait pas dans les deux engins concernés.

Le fautif conduisait un semi-remorque chargé face à une camionnette. Personne n'a survécu. Le semi était encore en bon état à l'avant.

Si le système d'empêchement de franchissement avait existé (vue la techno de l'époque c'était pas possible) il n'y aurait eu aucun mort.

Donc la masse du véhicule n'est pas le seul critère, ce qu'il y a devant sous la capot a un rôle, l'ancienneté de l'engin aussi.

Le fait que le conducteur du semi changeait la cassette de son walk man a été la cause.

Après quand on détaille ce qui se passe dans le véhicule percuteur, l'endroit où sont les éléments lourds influence la conception des zones de renfort.

A+

Dernière édition: